面臨的挑戰(zhàn):

里程焦慮一直是新能源汽車的頭痛點�,無論哪個新車的上市����,極限里程挑戰(zhàn)都是其必過難關。一般認為純電動汽車重量降低10%�,續(xù)航里程便可增加約6%���。新能源汽車“三電”系統(tǒng)約占整車整備質(zhì)量的1/4左右,有數(shù)據(jù)顯示����,在傳統(tǒng)汽車基礎上設計的新能源汽車比傳統(tǒng)燃油車質(zhì)量會增加15%以上,所以輕量化是新能源汽車比傳統(tǒng)汽車更需要的課題����。

在動力電池系統(tǒng)中,電池殼占系統(tǒng)總重量約 20-30%�����,是主要結(jié)構(gòu)件�����,顯著影響其電耗��、動力性、制動性能�����、被動安全性、一次充電續(xù)航里程等�����,因此新能源汽車電池殼的輕量化顯得更為重要。輕量化離不開高強度鋼��、鎂鋁合金、高性能塑料和碳纖維復合材料等輕量化材料的應用�����,然而輕量化新材料的應用�,這又涉及全新的設計制造與檢測技術的應用���,這對整個汽車行業(yè)都是極大的挑戰(zhàn)��。

來自??怂箍档慕鉀Q方案:

在新能源電池殼箱體選材上鋼板��、鋁板、擠壓鋁���、壓鑄鋁、玻纖復材、SMC復材���、碳纖復材都有應用,鋁合金框架和鋁板結(jié)構(gòu)電池殼結(jié)構(gòu)設計靈活��,減重明顯且工藝較成熟,擠壓鋁的框架能夠提供高剛度和高強度,鋁板沖壓件密封��。特斯拉Model S、蔚來ES8����、大眾MEB等項目電池殼均采用了鋁合金框架和鋁板結(jié)構(gòu)�����,針對此種這些特殊工藝材料的產(chǎn)品�,電池殼廠家無論是在設計���、工藝��、檢測�、材料環(huán)節(jié)都需要全新的技術支持�。

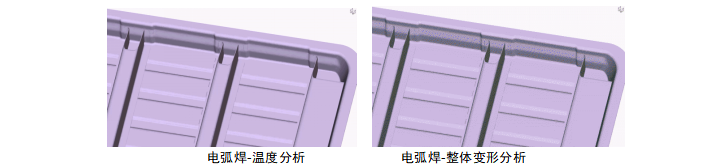

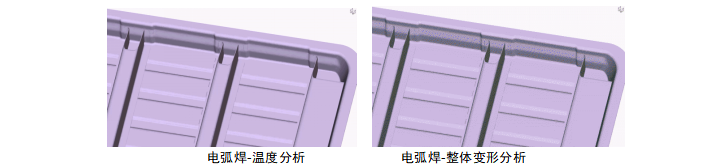

工藝鏈仿真:控制開發(fā)成本與周期

新設計直接帶來工藝的改變,工藝開發(fā)過程中,試驗成本和試驗時間對產(chǎn)品成本和產(chǎn)品開發(fā)周期的影響�。在電池殼體的工藝開發(fā)中���,往往會出現(xiàn)產(chǎn)品設計對可制造性的考慮不足����、焊接導致的產(chǎn)品變形、成形過程中的回彈對產(chǎn)品性能有影響、成形缺陷導致產(chǎn)品質(zhì)量問題����、成形模具多次修模�����、調(diào)試工藝參數(shù)問題,以及成形過程中的材料利用率問題等���。??怂箍悼梢杂脧S商提供一站式工藝鏈仿真方案(沖壓��、擠壓�、鉚接、焊接����、旋壓等眾多工藝類型),在幫助客戶縮短工藝開發(fā)時間�����,進而縮短產(chǎn)品開發(fā)時間�����,降低產(chǎn)品的開發(fā)成本。在鈑金件成本評估�、材料利用率提升以及可制造性評估方面有獨到之處����。

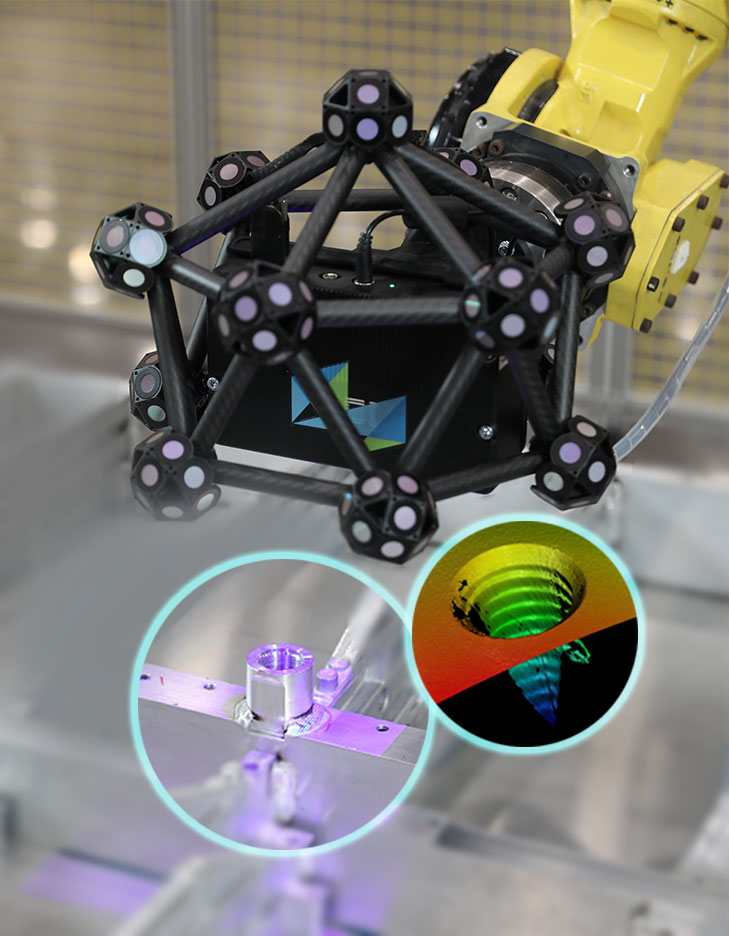

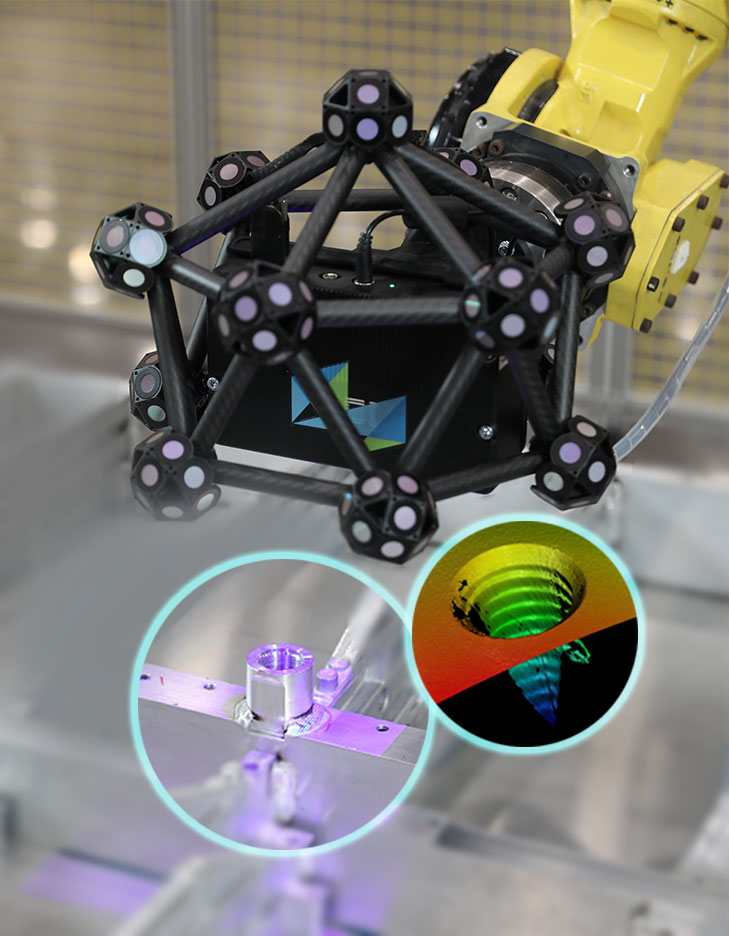

三維快照檢測:保障新設計質(zhì)量

新能源汽車的電池殼體檢測一般需要通過電池殼箱體上200個左右的螺紋孔測量,這個通過傳統(tǒng)的檢測方法一個全新電池殼體的質(zhì)量驗證需要消耗大量的時間�,三維結(jié)構(gòu)光傳感器則是完成此項任務的理想技術。?����?怂箍档?/span>OPTIUM HP?三維快照檢測系統(tǒng)是針對自動化在線檢測的高精度快拍系統(tǒng)����,應用海克斯康最新的光學跟蹤技術和結(jié)構(gòu)光快照式傳感器�。整個測量過程不受機器人精度影響,能夠快速提供絕對測量精度��。同時可以實現(xiàn)在點偏差超差的錯誤特征處的多次測量�,提高檢測準確度,做到檢錯信息及時處理�。

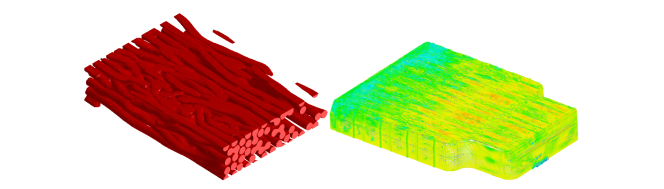

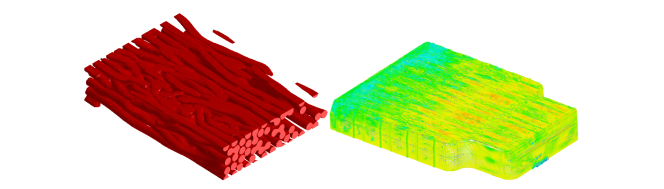

新材料仿真分析:避免設計欠缺

為降低傳統(tǒng)電池包的重量��,一些廠商嘗試使用了更輕質(zhì)提復合材料����,像蔚來ES6的碳纖維增強型復材(CFRP)電池外殼就比傳統(tǒng)的鋁或鋼制電池外殼輕40%�����,具有高剛性�,而且比鋁的熱導率低200倍。對于新材料的設計需要大量的材料特性數(shù)據(jù)�,海克斯康的Digimat軟件具有對復合材料分析的能力�����,可以對復合材料進行多尺度建模����,表征材料的各向異性特征,從而提高復合材料有限元計算的精確度����,避免設計不足或者過設計,并且防止纖維取向受成型工藝的影響,影響電池外殼的力學性能等�。

在制造業(yè)數(shù)字化轉(zhuǎn)型與市場需求不斷變化的當下,貫穿產(chǎn)品設計��、工藝����、制造、檢測與管理全生命周期的解決方案變得尤為重要�,海克斯康新能源汽車行業(yè)解決方案從新產(chǎn)品設計開始����,以數(shù)據(jù)為導向����,幫助用戶洞悉產(chǎn)品制造全流程數(shù)據(jù),為行業(yè)加速轉(zhuǎn)型賦能�����。

客戶簡介:

返回

服務熱線

服務熱線

全國免費服務熱線

全國免費服務熱線

電話:022-23770780 / 022-23770790

電話:022-23770780 / 022-23770790

400服務電話:400-803-7058

400服務電話:400-803-7058

手機 :13920270246

手機 :13920270246

地址:天津市津南區(qū)海棠科創(chuàng)園TZ101

地址:天津市津南區(qū)海棠科創(chuàng)園TZ101